便攜式壓力表校準(zhǔn)裝置的設(shè)計(jì)

針對(duì)傳統(tǒng)的壓力表校準(zhǔn)方法存在的弊端,對(duì)壓力表的校準(zhǔn)系統(tǒng)進(jìn)行了改進(jìn)。將固定式校準(zhǔn) 裝置改為便攜式校準(zhǔn)裝置,這樣可便于到現(xiàn)場(chǎng)對(duì)壓力表進(jìn)行校準(zhǔn),保證儀器的使用狀態(tài)完好,使壓力表的 檢測(cè)安全可靠,并且提高了校準(zhǔn)效率和校準(zhǔn)精度。這種裝置是新型的定量校準(zhǔn)裝置,具有測(cè)量準(zhǔn)確度高、 功能齊全、操作簡(jiǎn)便、結(jié)果直觀和工作效率高等特點(diǎn);同時(shí),能達(dá)到檢測(cè)中心同等級(jí)的精度要求。

機(jī)械化工、醫(yī)療、食品等行業(yè)的壓力表需用一種 標(biāo)準(zhǔn)裝置對(duì)其進(jìn)行定期檢定,以保證其使用性能符 合相關(guān)標(biāo)準(zhǔn)的要求。壓力表的檢定過(guò)程是把壓力表 從設(shè)備上拆下來(lái),然后拿到實(shí)驗(yàn)室并安裝在壓力表 校驗(yàn)器上,按照國(guó)家的檢定規(guī)程要求,完成該壓力表 的檢定工作后,再?gòu)膲毫Ρ硇r?yàn)器上把該壓力表卸 下來(lái),重新再安裝到設(shè)備上。這種常規(guī)的檢定方式 有以下缺點(diǎn):1)過(guò)程比較繁瑣,中間環(huán)節(jié)較多,用時(shí) 較長(zhǎng);2)將壓力表安裝到設(shè)備上后,容易導(dǎo)致密封不 嚴(yán),造成泄漏;3)由于有些設(shè)備的額定壓力很大,達(dá) 到100 MPa(俗稱1 000 kg壓力),拆卸壓力表的過(guò) 程中,也容易損壞相應(yīng)的壓力管道及設(shè)備上的其他 器件,操作不當(dāng)還會(huì)引起安全事故。

1.活塞式壓力計(jì)標(biāo)準(zhǔn)裝置的工作原理以及使用方法

1.1工作原理

活塞式壓力計(jì)標(biāo)準(zhǔn)裝置組成部分為:1)壓力 計(jì),產(chǎn)生標(biāo)準(zhǔn)壓力值;2)被校精密壓力表和一般壓 力表;3)造壓泵,同時(shí)給標(biāo)準(zhǔn)壓力表和被檢壓力表造壓。

使用活塞式壓力計(jì)標(biāo)準(zhǔn)裝置校準(zhǔn)精密壓力表和 一般壓力表都是根據(jù)靜力平衡原理,采用標(biāo)準(zhǔn)壓力 值和被校壓力值直接比對(duì)方法進(jìn)行校準(zhǔn)。

活塞式壓力計(jì)作為壓力發(fā)生器,同時(shí)利用其砝 碼標(biāo)示作為標(biāo)準(zhǔn)壓力(也可安裝標(biāo)準(zhǔn)壓力表進(jìn)行顯 示)。通過(guò)活塞式壓力計(jì)逐點(diǎn)給被校壓力表提供壓 力,將對(duì)應(yīng)校驗(yàn)點(diǎn)進(jìn)行記錄,并對(duì)記錄數(shù)據(jù)計(jì)算分 析,完成壓力表的校驗(yàn)。

1.2使用方法

1)零點(diǎn)調(diào)整。當(dāng)未對(duì)被校壓力表輸人壓力(壓 力為零)時(shí),其指針應(yīng)處于零點(diǎn)刻度線;否則,用取針 器將指針輕輕取下,重新固定零點(diǎn)位置。

2)擰開(kāi)進(jìn)油閥,關(guān)閉安裝壓力表切斷閥,逆時(shí) 針轉(zhuǎn)動(dòng)搖把,將傳遞油抽到壓力泵內(nèi),再關(guān)閉進(jìn)油 閥,并打開(kāi)裝有壓力表的切斷閥。

3)根據(jù)被校壓力表量程,確定校驗(yàn)點(diǎn)(全量程 內(nèi)均勻取4?6點(diǎn))。

4)正行程校驗(yàn)。根據(jù)確定校驗(yàn)點(diǎn)壓力值,確定 砝碼質(zhì)量并放入砝碼。順時(shí)針轉(zhuǎn)動(dòng)搖把,致使砝碼 底盤(pán)升離活塞大約10 mm,然后輕輕旋轉(zhuǎn)砝碼,便 可進(jìn)行數(shù)據(jù)記錄,并從小到大依次完成各校驗(yàn)點(diǎn)的 試驗(yàn)及數(shù)據(jù)記錄。

5)反行程校驗(yàn)。正行程校驗(yàn)至刻度上限,并保 持1 min,進(jìn)行耐壓檢定后,由大到小按正行程校驗(yàn) 同樣過(guò)程校驗(yàn)各確定點(diǎn),并進(jìn)行數(shù)據(jù)記錄。

6)過(guò)程校驗(yàn)各確定點(diǎn),并進(jìn)行數(shù)據(jù)記錄。

7)誤差計(jì)算。誤差計(jì)算公式如下:

絕對(duì)誤差=被校表示值一標(biāo)準(zhǔn)表示值 基本誤差=最大繁g誤差X100 %

...上行程絕對(duì)誤差一下行程絕對(duì)誤差 量程

2.改進(jìn)后的校準(zhǔn)系統(tǒng)

2.1原表系統(tǒng)管路的改進(jìn)

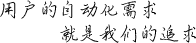

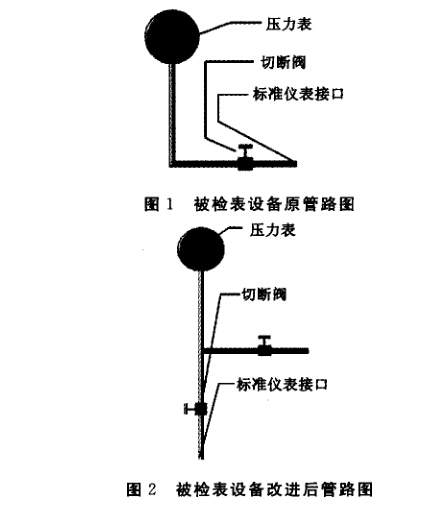

原系統(tǒng)中,無(wú)提供給校準(zhǔn)系統(tǒng)的管路,故需要對(duì) 原有管路進(jìn)行改進(jìn),如圖1、圖2所示。

2.2標(biāo)準(zhǔn)表管路的改進(jìn)

實(shí)際被測(cè)表安裝位置與檢測(cè)水平面的高度差最 大約為2 m左右,根據(jù)壓強(qiáng)計(jì)算公式:

P = pgh

則有:

AP = pg iJi

式中,AP為壓差;P為液體內(nèi)某一深度處的壓強(qiáng); 〃為液體的密度;g為常數(shù);h為深度,指從液面到 液體內(nèi)部某一位置的豎直距離;AA為高度差。

可得:

AP = 0. 85 X 103 X 10 X 2 = 0. 017 (MPa) 此壓差不可忽略,故需要對(duì)標(biāo)準(zhǔn)表位置進(jìn)行調(diào)整。

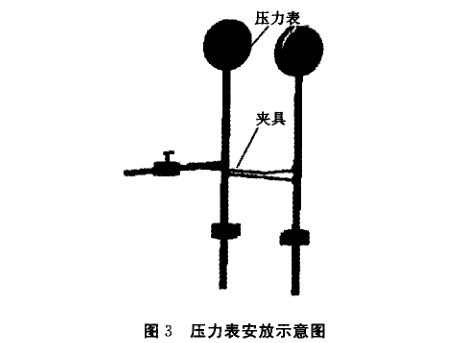

為了保證校準(zhǔn)精度,將2個(gè)表放在同一高度,并 用夾具固定,然后用測(cè)壓軟管把它們連接到測(cè)量回 路中。

通過(guò)夾具將標(biāo)準(zhǔn)表與被測(cè)壓力表安裝在同一高 度,如圖3所示。對(duì)標(biāo)準(zhǔn)表與被測(cè)壓力表采用2根 測(cè)壓軟管(額定壓力為100 MPa)與對(duì)應(yīng)接口管路連接,對(duì)被測(cè)壓力表裝置進(jìn)行改進(jìn)。

2.3使用方法

1)將夾具標(biāo)準(zhǔn)表與被測(cè)壓力表安放在同一高度。

2)使用測(cè)壓軟管,用來(lái)連接標(biāo)準(zhǔn)表及被測(cè)壓力 表與校準(zhǔn)裝置標(biāo)準(zhǔn)儀表接口。

3)關(guān)閉被測(cè)壓力表與設(shè)備回路切斷閥。

其他步驟同壓力表校驗(yàn)儀使用方法相同。

3.結(jié)語(yǔ)

對(duì)壓力表校準(zhǔn)系統(tǒng)進(jìn)行改進(jìn),將固定式校準(zhǔn)裝 置改為便攜式校準(zhǔn)裝置,可到現(xiàn)場(chǎng)對(duì)壓力表進(jìn)行校 準(zhǔn),保證儀器的使用狀態(tài)完好,從而使壓力表的檢測(cè) 安全可靠,提高了校準(zhǔn)效率和校準(zhǔn)精度。這種裝置 是新型的定量校準(zhǔn)裝置,檢定迅速,中間環(huán)節(jié)少,不 容易泄漏。該裝置具有測(cè)量準(zhǔn)確度高、功能齊全、操 作簡(jiǎn)便、結(jié)果直觀、工作效率高等特點(diǎn),同時(shí)能達(dá)到 檢測(cè)中心同等級(jí)的精度要求。