高量程壓力表檢定造壓系統(tǒng)的改造

針對(duì)現(xiàn)有造壓系統(tǒng)的不足和問題,找出問題所在,通過改造,提高造壓系統(tǒng)的工作效率和使用壽命,保證壓力表檢定校準(zhǔn)工 作的有序進(jìn)行。

0.引言

隨著計(jì)量行業(yè)的發(fā)展,壓力測(cè)量的技術(shù)也曰新月異, 大家都聚焦于測(cè)量精度等級(jí)的提高,智能化自動(dòng)化的改 造,忽視了造壓系統(tǒng)的升級(jí)。然而造壓系統(tǒng)在壓力校準(zhǔn)技 術(shù)中占有非常重要的地位,尤其在高壓造壓系統(tǒng)中,長(zhǎng)期 存在工作效率低,成本高,操作不便的問題,筆者通過對(duì)現(xiàn) 有高壓造壓系統(tǒng)工作原理分析,發(fā)現(xiàn)問題所在,通過改造,解決此類問題。

1.現(xiàn)有高壓造壓系統(tǒng)的原理分析

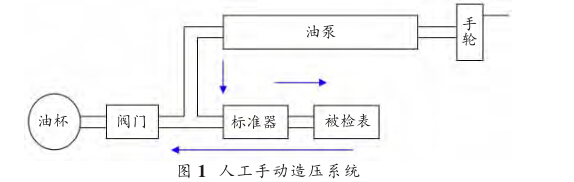

1.1人工手動(dòng)活塞造壓原理

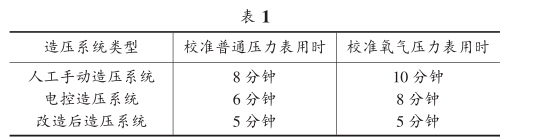

如圖1所示,我們先把標(biāo)準(zhǔn)器和被檢壓力表安裝好, 打開閥門,通過手輪向外轉(zhuǎn)帶動(dòng)油泵,把油杯里的油吸入 管路中,關(guān)閉閥門,手輪向內(nèi)轉(zhuǎn)動(dòng)產(chǎn)生壓力,按照J(rèn)JG52- 2013《彈性元件式一般壓力表、壓力真空表和真空表檢定 規(guī)程》的要求完成檢定后,打開閥門,油又回流到油杯中, 同時(shí)也把雜質(zhì)帶入油杯中。校準(zhǔn)一塊普通壓力表需要8分 鐘左右,對(duì)于氧氣壓力表等禁油的壓力表則需額外添加油 水分離器,校準(zhǔn)時(shí)間需要10分鐘一塊。整個(gè)校準(zhǔn)過程是以 人工造壓,工作強(qiáng)度很大。因?yàn)橛徒橘|(zhì)中混入雜質(zhì),通常每 星期都會(huì)對(duì)其進(jìn)行更換。即便如此,裝置單向閥亦經(jīng)常堵 塞,活塞與缸筒因雜質(zhì)磨損而漏油,該裝置是密封結(jié)構(gòu),檢 修工作繁瑣,活塞、缸筒的替換也是一筆不小的開支。

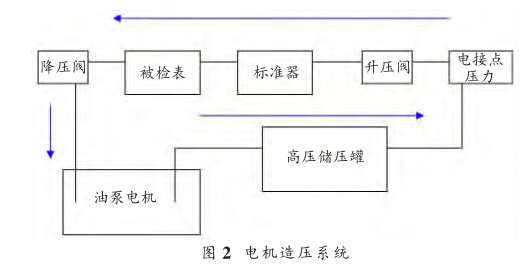

1.2電控造壓原理

如圖2所示,造壓系統(tǒng)是通過電接點(diǎn)壓力表(或壓力 控制器油泵控制的。

把標(biāo)準(zhǔn)器和被檢表安裝好后,關(guān)閉升壓閥,用電接點(diǎn) 壓力表(或壓力控制器設(shè)定一個(gè)壓力值,啟動(dòng)油泵電機(jī)進(jìn) 行造壓,直至設(shè)定點(diǎn)后關(guān)閉電機(jī)。然后打開升壓閥,將油壓 導(dǎo)入標(biāo)準(zhǔn)器和被檢表中,在完成檢定泄壓時(shí),油再次回流 到油泵中,按照JJG52-2013《彈性元件式一般壓力表、壓 力真空表和真空表檢定規(guī)程》,校準(zhǔn)一塊普通壓力表需要 6分鐘左右,對(duì)于氧氣壓力表等禁油的壓力表則需額外添 加油水分離器,校準(zhǔn)時(shí)間需要8分鐘一塊。相比第一種模 式,此方法相對(duì)省力,但是維護(hù)成本較大,一方面每星期對(duì) 整個(gè)系統(tǒng)油介質(zhì)的更換就是不少的開銷,另一面不停地開 關(guān)以及回流的雜質(zhì)也影響了油泵電機(jī)的使用壽命,一旦需 要廠家前來(lái)維修,需要上千的費(fèi)用。

2.改造后的高壓造壓系統(tǒng)

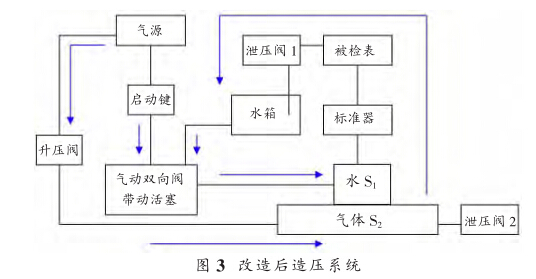

2.1改造后的高壓造壓系統(tǒng)原理

如圖3所示,安裝好標(biāo)準(zhǔn)器和被檢表后,按下啟動(dòng)鍵, 壓縮空氣進(jìn)入氣動(dòng)雙向閥,該閥是雙位置單氣控,具有記憶功能,內(nèi)孔采用特殊工藝加工,摩擦阻力小,無(wú)需加油潤(rùn) 滑,在壓縮空氣的作用下,閥內(nèi)組件來(lái)回運(yùn)動(dòng)帶動(dòng)活塞將 水箱里的水吸入管路中,并對(duì)水進(jìn)行預(yù)壓,在小腔體里產(chǎn) 生一個(gè)基礎(chǔ)穩(wěn)定的壓力,這個(gè)過程是單向不可逆的。打開 升壓閥,壓縮氣體順著圖中箭頭,進(jìn)入大腔體,因?yàn)榇笮∏?/span> 體的受力橫截面積相差比較大,根據(jù)二力平衡P水 *St=P氣*S2,當(dāng)P氣増大時(shí),P水也成倍增加,放大后的P水 進(jìn)入標(biāo)準(zhǔn)器和被檢表中。按照JJG52-2013《彈性元件式一 般壓力表、壓力真空表和真空表檢定規(guī)程》的要求,通過控 制升壓閥可完成進(jìn)程的檢定,滿量程后關(guān)閉升壓閥,打開 泄壓閥2,完成回程檢定,最后打開泄壓閥1,水又流回到 水箱中。

2.2改造后造壓系統(tǒng)的優(yōu)點(diǎn)

①裝置是以氣、水作為工作介質(zhì),更干凈環(huán)保,成本也 更低廉。同時(shí)泄壓后,水回流至水箱中,不會(huì)對(duì)系統(tǒng)內(nèi)其他 組件、管路產(chǎn)生影響。該容器是個(gè)獨(dú)立系統(tǒng),發(fā)現(xiàn)水質(zhì)渾 濁,可很方便對(duì)水進(jìn)行替換。若發(fā)現(xiàn)一批被檢表彈簧管中 都很臟,亦可對(duì)水不進(jìn)行循環(huán)使用,回流的水直接排出即 可。至于曰常維護(hù),只需定期對(duì)密封圈進(jìn)行更換,確保密封 性完好即可,幾乎不需要維護(hù)費(fèi)用。

②裝置使用氣動(dòng)雙向閥帶動(dòng)活塞,能在極短的時(shí)間內(nèi) 達(dá)到預(yù)壓值,而且預(yù)壓值是可調(diào)的,只需改變雙向閥的進(jìn) 氣壓力。通過固定的橫截面積比,可對(duì)預(yù)壓放大十?dāng)?shù)倍。筆 者做過多次試驗(yàn),壓力從0到60MPa, 10秒內(nèi)就能完成, 操作簡(jiǎn)單無(wú)噪音,又因介質(zhì)是水,基本能應(yīng)對(duì)所有類型的 壓力表,無(wú)需再外接油水分離器,校準(zhǔn)一塊壓力表的時(shí)間 可降至5分鐘左右。

2.3改造造壓系統(tǒng)的注意事項(xiàng)

①氣動(dòng)雙向閥作為主要?jiǎng)恿υ矗瑢?duì)他的選取尤為重 要,筆者建議使用亞德客的氣動(dòng)閥,在安裝前需清除進(jìn)氣 管道內(nèi)壁的雜質(zhì)、粉塵,注意氣體流動(dòng)方向及接管牙型是 否正確,氣源必須經(jīng)過40^m的濾芯過濾,避免在振動(dòng)環(huán) 境下使用。

②壓力放大部分選材要經(jīng)過耐壓試驗(yàn),確保能長(zhǎng)期承 受60MPa的壓力。

3.結(jié)束語(yǔ)

通過對(duì)高壓造壓系統(tǒng)改造前面的數(shù)據(jù)分析,新的系統(tǒng) 提升了工作效率,節(jié)省了校準(zhǔn)成本,取代了油水分離器,給 檢測(cè)人員在曰常檢測(cè)中帶來(lái)很大便利,保證壓力表檢定校 準(zhǔn)工作的有序進(jìn)行。