裂解爐文丘里壓力表引壓管斷裂原因分析

描述了乙烯裝置裂解爐文丘里引壓管出現(xiàn)斷裂的特征,并對(duì)出現(xiàn)斷裂的原因進(jìn)行了分析,制定了針對(duì)性的檢修措施, 并提出了改進(jìn)建議。

某化工廠80萬(wàn)t/a乙烯裝置采用的是美國(guó)斯通韋伯斯特 (S&W)公司的專利技術(shù),年操作時(shí)間為8 000h,裝置的操作 彈性是60%?110% ;

乙烯裝置主要由裂解、急冷、壓縮、冷分離、熱分離、制冷、 等單元組成。裂解爐為USC型管式裂解爐;急冷油塔、急冷 水塔、堿洗塔采用S&W的波紋塔盤;裂解氣壓縮采用五段壓 縮,分離系統(tǒng)采用雙塔前脫丙烷、前加氫、低壓乙烯塔與乙 烯壓縮機(jī)構(gòu)成開(kāi)式熱泵、深冷分離采用了 S&W公司最新的專 利技術(shù)HRS (熱集成精餾系統(tǒng))等先進(jìn)的工藝技術(shù);運(yùn)行安 全可靠,投資低,能耗較低。

1.基本概況

巡檢人員發(fā)現(xiàn)7#裂解爐文丘里壓力表引壓管在2017年1 月5日出現(xiàn)開(kāi)裂泄漏,裂紋出現(xiàn)在焊口處,經(jīng)過(guò)停爐,緊急更 換部分管件,將此問(wèn)題暫時(shí)解決。

2.檢測(cè)結(jié)果

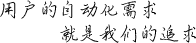

2.1宏觀及低倍觀察

從圖1可見(jiàn),斷裂的位置主要集中在焊縫熱影響區(qū)附近, 斷口表面布滿腐蝕產(chǎn)物。從低倍形貌可以看出,斷口表面有 二次裂紋,同時(shí)在引壓管的內(nèi)壁也發(fā)現(xiàn)了從內(nèi)壁向外壁擴(kuò)展 的裂紋。

3.綜合分析

通過(guò)宏觀和微觀觀察可見(jiàn),斷裂位置主要位于焊縫熱影 響區(qū)區(qū)域內(nèi),并向母材擴(kuò)展.

開(kāi)裂是由內(nèi)壁起源并向外壁擴(kuò)展。 斷口表面有腐蝕產(chǎn)物附著,并有二次裂紋,裂紋沿晶擴(kuò)展,能譜檢測(cè)發(fā)現(xiàn)斷口表面含有高含量S元素和一定量的Cl元素,因 此初步判斷斷裂是由于發(fā)生硫化物應(yīng)力腐蝕開(kāi)裂造成的 (SSCC),氯元素起到了促進(jìn)作用。

應(yīng)力腐蝕開(kāi)裂(SCC)是指應(yīng)力和腐蝕介質(zhì)聯(lián)合作用下金 屬材料所發(fā)生的一種局部腐蝕破壞。應(yīng)力腐蝕開(kāi)裂一般具有 如下特征:

1)一種合金材料只有在“特定”的介質(zhì)中才會(huì)發(fā)生 SCC。對(duì)于奧氏體不銹鋼,可能造成SCC的環(huán)境有:含氯化 物的冷凝水或氯化物水溶液、海水、H#及NaOH-H#水溶液等。

2)SCC裂紋擴(kuò)展方向通常與拉應(yīng)力方向垂直,形態(tài)有裂 紋沿晶界擴(kuò)展和穿晶界擴(kuò)展兩張狀態(tài)。

3)產(chǎn)生SCC的孕育期很長(zhǎng),但裂紋一旦萌生,擴(kuò)展速度 很快。斷口觀察表明,即使像奧氏體不銹鋼這種韌性很好的 材料,其應(yīng)力腐蝕開(kāi)裂的斷裂模式也為脆性斷裂。

從以上特征可以看出,該失效件斷裂區(qū)域?qū)儆趭W氏體不 銹鋼的熱影響區(qū),從應(yīng)力水平上講,存在焊接殘余應(yīng)力,介 質(zhì)為裂解氣,從斷口成分分析可見(jiàn),介質(zhì)中含有硫化物和Cl 元素,屬于斷裂敏感環(huán)境,因此才發(fā)生SSCC現(xiàn)象。

煉油設(shè)備的SCC受下列參數(shù)復(fù)雜交互作用的影響:①暴 露于酸性環(huán)境中的材料的化學(xué)成分、強(qiáng)度、熱處理和顯微組織; ②材料的總拉應(yīng)力(外加應(yīng)力與殘余應(yīng)力之和);③材料中的 氫流量,即游離水的存在、硫化氫濃度、pH及其它諸如氰化 物和二硫化物離子濃度等環(huán)境參數(shù);④溫度;⑤時(shí)間。

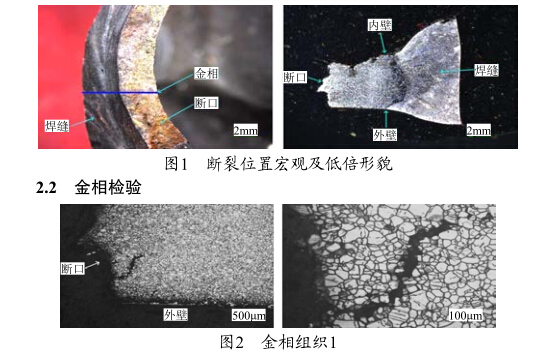

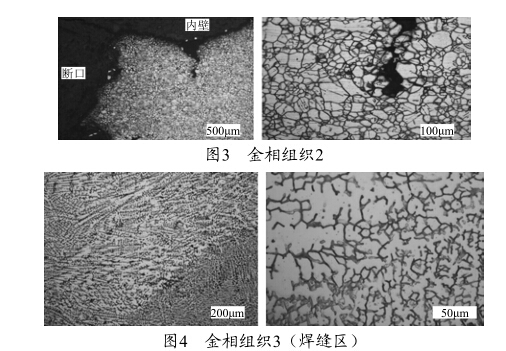

分析裂紋的起源,從金相組織觀察中可見(jiàn),樣件存在晶 間腐蝕,304不銹鋼如果發(fā)生晶間腐蝕,說(shuō)明其在焊接或者使 用過(guò)程中在其敏化溫度區(qū)間內(nèi)有停留,一般不銹鋼的敏化溫 度為450?850 °C,可見(jiàn)其焊接或者使用過(guò)程中均有可能出現(xiàn)這個(gè)溫度區(qū)間。

4.結(jié)論

通過(guò)以上檢測(cè)分析,得出如下結(jié)論:

1)壓力表引壓管斷裂的主要原因是由于其發(fā)生硫化物應(yīng) 力腐蝕開(kāi)裂;

2)裂紋的起源應(yīng)為焊接熱影響區(qū)的組織發(fā)生了晶間腐蝕, 而引壓管熱影響區(qū)發(fā)生晶間腐蝕的原因可能為焊接過(guò)程或者 使用過(guò)程的溫度處于450?850 V的不銹鋼敏化溫度區(qū)間內(nèi)有關(guān)。

5.建議

根據(jù)以上失效原因,提出建議如下:

1)從選材上,可以在不銹鋼中添加鈮或鈦等元素,提高 抗晶間腐蝕的能力,比如可以選擇321不銹鋼;

2)焊接過(guò)程中,在可以滿足強(qiáng)度的前提下,盡可能選用 低強(qiáng)度焊材.

3)焊后可以進(jìn)行焊后消除應(yīng)力的熱處理,焊后熱處理溫 度應(yīng)按照熱處理制度盡可能取上限。

6.結(jié)束語(yǔ)

綜上分析,可以準(zhǔn)確判斷出壓力表引壓管斷裂的原因是 應(yīng)力腐蝕開(kāi)裂,也并給出了相關(guān)改進(jìn)建議。通過(guò)升級(jí)材質(zhì)和 焊接后處理可以有效避免這一問(wèn)題再次發(fā)生。下一步檢修期 間對(duì)次問(wèn)題進(jìn)行改進(jìn),徹底消除安全隱患。本次對(duì)壓力表引 壓管斷裂的分析,為同行業(yè)積累了寶貴經(jīng)驗(yàn)。