燃?xì)忮仩t壓力表透水管路設(shè)計與改造

本文針對工業(yè)企業(yè)燃?xì)忮仩t設(shè)備壓力表傳感管路在使 用中容易出現(xiàn)的問題,結(jié)合企業(yè)自身對燃?xì)忮仩t設(shè)備壓力表傳感管路進 行技術(shù)改造的經(jīng)驗實例,分析了影響壓力表傳感管路出現(xiàn)問題的主要原因,闡述了燃?xì)忮仩t設(shè)備壓力表透水管路的設(shè)計與改造問題。

一、現(xiàn)狀

漯河卷煙廠動力車間擁有三臺蒸發(fā)量10t/h的全自動燃?xì)馀P式 鍋爐,日常工作蒸汽壓力范圍值為1.10Mpa-1.50Mpa。三臺鍋爐原設(shè) 計的壓力表傳感管路是由鍋爐直接連接®25無縫鋼管,在無縫鋼管 上部開口安裝三通閥門及兩個壓力表、兩個壓力傳感器,整個管路為 密封狀態(tài)。然而在鍋爐設(shè)備日常運行中,由于管路內(nèi)徑較小,銹渣、水 垢等雜物極易堵塞壓力表及壓力傳感器引管,從而導(dǎo)致鍋爐壓力表 數(shù)據(jù)顯示失真,為了避免這一現(xiàn)象,確保鍋爐安全運行,由司爐人員 定期沖洗壓力表。定期沖洗壓力表時,問題來了。沖洗過程中,為了保 證零壓力,需要停止鍋爐運行、關(guān)閉總汽閥門、打開對空排等一系列 操作,使鍋爐設(shè)備內(nèi)部的蒸汽壓力下降到零,然后將壓力表傳感管路 整體全部拆卸下來進行沖洗,沖洗干凈后再重新安裝到位,才能正常 啟動鍋爐運行。費工費時費力,容易造成壓力表、三通閥門及其管路 損壞,增大維修費用,停開鍋爐設(shè)備還會造成大量天然氣能源浪費。 針對上述問題,我們決定對鍋爐的壓力表傳感管路進行重新設(shè)計制 作和改進。

二、分析與設(shè)計

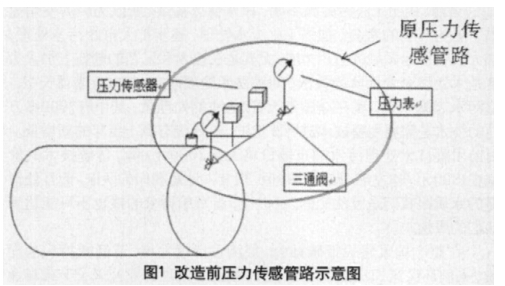

(一)對原鍋爐壓力傳感管路進行分析

如圖1所示,左右兩個壓力表直接連接在壓力傳感管路的三通閥 上,左右兩個壓力傳感器直接通過絲頭安裝在壓力傳感管路上,整個 壓力傳感管路為密封狀態(tài),就像一個死胡同,雜物只能進不能出,沖 洗時需要爐體內(nèi)無蒸汽壓力時整體進行拆卸。

堵塞原因分析:

1、堵塞物:管道銹渣、水垢等細(xì)小顆粒狀雜物。

2、堵塞位置:三通閥閥口、壓力表及傳感器絲頭處。

3、堵塞后果:堵塞后造成壓力表顯示數(shù)據(jù)失真。

因此針對上述不利現(xiàn)象,其核心技術(shù)問題,一是清除或減少堵塞物的出現(xiàn);二是避免三通閥閥口、壓力表及傳感器絲頭處堵塞;三 是能及時對壓力傳感管路進行透水沖洗,避免管路堵塞。為此,我們 對鍋爐的壓力傳感管路進行重新設(shè)計制作和改進。

(二)設(shè)計鍋爐壓力傳感管路改造方案

1、堵塞物會隨著管道老化以及鍋爐設(shè)備運行而出現(xiàn),水垢可通 過水質(zhì)化驗及時排污的方法使之控制或降低,銹渣可通過采用不銹 鋼管道使之消除或減少。

2、易堵塞位置,將原來的三通閥門改為015不銹鋼針型閥,連 接壓力表與壓力傳輸管路。為保證壓力表及壓力傳感器不被高溫及 壓力沖擊,在壓力表與不銹鋼針型閥之間、壓力傳感器與管路之間設(shè) 置015不銹鋼盤腸管,減少蒸汽對壓力表的沖擊。

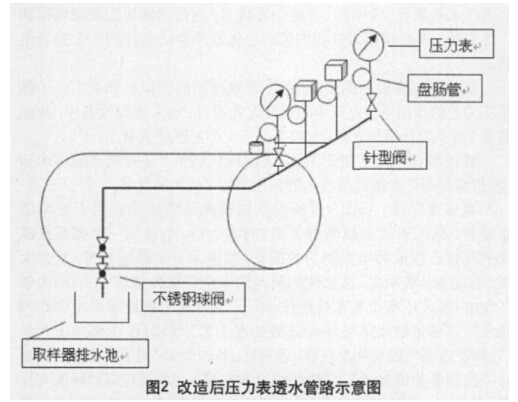

3、考慮操作的可靠性、安全性,決定使用閥門控制清洗。用巾20 鋼管將原來的®25壓力傳輸管路末端連接至取樣器排水池,使死胡 同變成一條兩端相通的管路,末端用兩個山20耐熱不銹鋼球閥控制 開關(guān)。這樣一來,可以在末端手動打開球閥控制開關(guān)來實現(xiàn)隨時沖洗 管路,詳見圖2。

(三)現(xiàn)場進行安裝實施

1、對水質(zhì)化驗過程進行監(jiān)督管控,確保水質(zhì)化驗按規(guī)范進行, 水質(zhì)化驗通知單定時告知司爐人員,司爐人員根據(jù)化驗結(jié)果按時排 污,減少管路水垢;其次將管路全部更換為不銹鋼管路,減少銹渣的 產(chǎn)生。

2、將三通閥、壓力表及壓力傳感器拆卸下來,將原來的三通閥 改裝為®15不銹鋼針型閥,并在原壓力表與不銹鋼針型閥、壓力傳感 器與無縫鋼管之間設(shè)置015不銹鋼盤腸管。

3、在鍋爐壓力傳感管路末端部位開口 ;測量新管路長度后,進 行焊接,將透水管路連接至取水池處,尾部安裝兩個®20耐熱不銹鋼 球閥;對新焊接的透水管路安置三角架,對管路進行固定。

三、達到的效果

改造后,對壓力傳感管路進行沖洗時不需要停爐、關(guān)閉總汽閥 門、打開對空排等一系列操作,也不需要將爐體內(nèi)的蒸汽壓力排放到 零,然后將壓力傳感管路整體全部拆卸進行沖洗,鍋爐設(shè)備連續(xù)運行 能力得到進一步加強,提高了生產(chǎn)保供能力,降低了能源消耗,減少 了備件損耗。

1、減少了能源消耗。據(jù)統(tǒng)計每減少一次因沖洗管路造成的鍋爐 停運與開啟,按鍋爐常溫從0MPa升至1.1MPa需消耗天然氣50m3計 算,全年降低天然氣消耗約為50X4次/月X12月=2400mm3。

2、減少了因經(jīng)常拆卸壓力傳感管路造成的壓力表儀器儀表損 壞,每年節(jié)省備件及維修費用約20000元。

3、操作工在鍋爐運行時,可隨時對壓力表進行沖洗,操作簡單, 有效預(yù)防因水垢、銹渣造成的壓力表堵塞,消除了鍋爐設(shè)備安全隱 患。

4、減少了維修工時,降低了重復(fù)的體力勞動,提高了工作效率。

上一篇:壓力表的修理與清洗

下一篇:溫度變化與彈簧管式壓力表