基于SPRT技術(shù)的溫度/壓力表綜合試驗器的設(shè)計

本文研制一種能快速檢查不同飛機、各種型號的發(fā)動機排氣溫度表和壓力表等100多個信號的溫度/壓 力表綜合試驗器。該試驗器采用PC104總線技術(shù),實現(xiàn)了檢測設(shè)備的綜合化、數(shù)字化,它能取代幾十個老式、相 對獨立的檢測設(shè)備,與老式試驗器相比維護效率提高了 8倍以上。采用改進的Wald的序慣概率比法(SPRT)對 溫度表傳感器的軟故障進行檢測,解決了飛機溫度表傳感器軟故障無法檢測的難題,使檢測傳感器的誤警率從 原來的5%下降到1%。

0.引 言

在國內(nèi)外先進的飛機上都配有溫度表、壓力表 和三用表。它們具有測量精度高、抗干擾能力強的 特點,準(zhǔn)確地測量飛機發(fā)動機的壓力和溫度,對于 正確操縱飛機、保證飛行安全有著重要意義。溫度 表、壓力表和三用表一旦出現(xiàn)故障,輕則會影響飛 行訓(xùn)練任務(wù)的完成,重則會導(dǎo)致嚴(yán)重的飛行事故。 為保障飛行安全,在維護工作中必須快速準(zhǔn)確地對 發(fā)動機排氣溫度表、渦輪發(fā)電裝置排氣溫度表、發(fā) 動機三用表、燃油壓力表、剎車壓力表指示器、壓力表傳感器及全套進行檢查。目前國內(nèi)外飛機溫度/ 壓力表檢測設(shè)備多采用模擬式,模擬式壓力(溫度) 表試驗器的缺點是操作復(fù)雜、顯示不直觀、不具備 自檢能力及維護效率低下。

隨著計算機控制技術(shù)、自動檢測技術(shù)及信號處 理技術(shù)的發(fā)展,各發(fā)達國家為更新維護手段,在飛 機機載設(shè)備和維修保障設(shè)備中競相采用這些新技 術(shù),以提高飛機的安全性、可靠性及快速反應(yīng)能力。 我們研制的溫度/壓力表綜合試驗器基于計算機控 制技術(shù),實現(xiàn)了檢測的數(shù)字化,與模擬式試驗器相 比,維護效率提高了 8倍以上。采用SPRT技術(shù)對溫度表傳感器的軟故障進行檢測,該檢測方法解 決了飛機溫度表傳感器軟故障無法檢測的難題。

本文基于計算機控制技術(shù)和SPRT技術(shù), 對飛機溫度/壓力表綜合試驗器進行了研究,主要 介紹了其功能、軟硬件設(shè)計及應(yīng)用情況。該試驗器 能實現(xiàn)對飛機溫度表、壓力表和三用表的性能參數(shù) 檢測及校驗,提高檢測結(jié)果的準(zhǔn)確性,縮短維護時 間,對記錄數(shù)據(jù)進行分析,及時發(fā)現(xiàn)溫度、壓力和三 用表的各種故障及故障隱患,防患于未然。

1.硬件設(shè)計

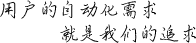

該試驗器用于內(nèi)、外場場檢查和校驗不同飛 機、不同型號的發(fā)動機排氣溫度表、渦輪發(fā)電裝置 排氣溫度表、發(fā)動機三用表、燃油壓力表、剎車壓力 表指示器、莊力表傳感器及全套的性能參數(shù),及時 發(fā)現(xiàn)儀表的故障。試驗器的硬件原理框圖如圖1 所示。

1.1組成和基本原理

溫度表/壓力表綜合試驗器由PC104總線計算 機、PC104數(shù)據(jù)采集卡、繼電器控制卡、適配板、電 源、標(biāo)準(zhǔn)壓力源和被測設(shè)備及接口等部件組成。

當(dāng)測量壓力傳感器時,首先通過標(biāo)準(zhǔn)壓力源向 被測壓力傳感器輸出標(biāo)準(zhǔn)壓力信號,被測壓力傳感 器輸出相應(yīng)的直流壓力信號,采集卡將直流電壓信 號進行A/D轉(zhuǎn)換,再將數(shù)字信號輸給PC104總線 計算機,以檢測壓力傳感器的工作情況,檢測結(jié)果 由液晶顯示器加以顯示。

當(dāng)檢查指示器時,程序可根據(jù)檢測的需要,通 過繼電器控制卡控制適配器轉(zhuǎn)換電路上相應(yīng)的繼 電器通或斷,實現(xiàn)溫度/壓力表指示器同計算機之 間的連接;與此同時,繼電器控制卡控傳感器信號 產(chǎn)生電路,使其產(chǎn)生兩個高精度電阻,以模擬壓力 傳感器,其產(chǎn)生標(biāo)準(zhǔn)的傳感器信號加到指示器上, 來完成對溫度/壓力指示器的效驗,如果指示器指 示值在其誤差范圍內(nèi),則說明指示器工作正常,否 則故障。PC104采集卡還用于測量電壓/電流傳感 器輸出的代表被測儀表所需的電壓、電流大小,以 檢測供電電壓和儀表所消耗的電流是否符合要求。 電源包括3個直流電壓模塊,為設(shè)備提供所需電 源。

1.2各部件組成及功用

PC104總線計算機包括CPU板、電子硬盤、液 晶顯示器、鍵盤、鼠標(biāo)等部件。它是整個試驗器的 核心,控制所有信號的采集、校正、解算、輸出、顯示 等,并對輸入、輸出信號進行檢測。

PC104采集卡用于測量飛機壓力傳感器輸出 的電壓信號,以檢測壓力傳感器的工作情況。還用 于測量電壓電流傳感器輸出的代表被測儀表所需 的電壓、電流大小,以檢測供電電壓和儀表所消耗 的電流是否符合要求。為了滿足測量精度,PC104 采集卡采用16位A/D變換器。繼電器控制卡用 于控制適配板轉(zhuǎn)換電路上的所有繼電器的切換,以 實現(xiàn)不同的測試功能。

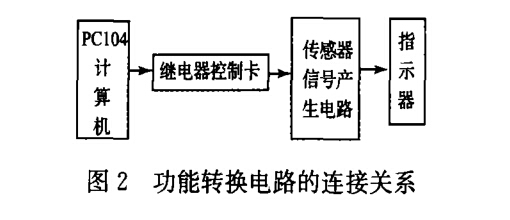

適配板用于實現(xiàn)壓力表指示器同計算機、傳感 器同計算機以及指示器同傳感器之間的連接;用于產(chǎn)生標(biāo)準(zhǔn)的傳感器信號;用于產(chǎn)生指示器轉(zhuǎn)動均勻 性檢查信號。主要包括功能轉(zhuǎn)換電路,傳感器信號 產(chǎn)生電路,均勻性檢查信號產(chǎn)生電路。功能轉(zhuǎn)換電 路由一些繼電器組成。這些繼電器由繼電器控制 卡控制。程序根據(jù)不同的測試需要,通過繼電器控 制卡接通或斷開相應(yīng)的繼電器,以實現(xiàn)指示器同計 算機、傳感器同計算機以及指示器同傳感器之間的 連接,從而完成不同的測試功能。與指示器、傳感 器和計算機之間的連接關(guān)系如圖2所示。

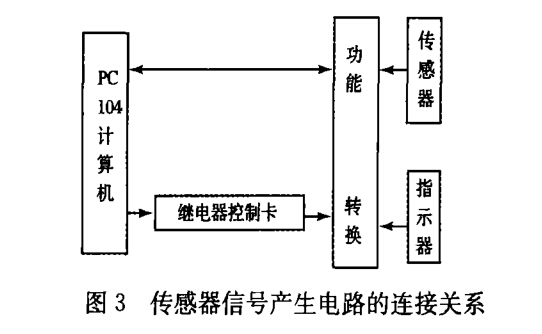

傳感器信號產(chǎn)生電路由繼電器和精密電阻構(gòu)成, 用于模擬傳感器信號。該板由22個繼電器和22個精 密電阻組成一^分辨率為0.1 0的模擬傳感器電路, 使得檢測精度達到更高。程序可根據(jù)檢測的需要,通 過繼電器控制卡控制相應(yīng)的繼電器通或斷,產(chǎn)生兩個 高精度電阻,以模擬溫度/壓力傳感器,來完成對?/ 壓力指示器的效驗。傳藤信號產(chǎn)生電路與指示器和 計算機之間的連接關(guān)系如圖3所示。

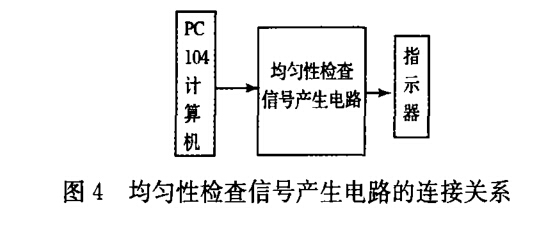

均勻性檢查信號產(chǎn)生電路是由電阻和電子開關(guān) 構(gòu)成的一個功率較大的程控可變電阻。程序可以比較 連續(xù)的改變可變電阻的阻值,來改變指示器的指示,以 檢查指示器指示的均勻性。均勻性檢查信號產(chǎn)生電路 與指示器和計算機之間的連接關(guān)系如圖4所示。

系統(tǒng)軟件包括測控軟件及程序軟件,試驗器的 全部工作由軟件來控制,所有軟件以WINDOWS XP作為軟件平臺,采用VB、VC編程語言編寫。

電源包括3個直流電壓模塊。直流電壓+ 5V 模塊供PC104計算機使用。直流電壓+12 V模塊 1供功能轉(zhuǎn)換電路、傳感器信號產(chǎn)生電路和均勻性 檢查信號產(chǎn)生電路使用。直流電壓十12 V模塊2 供PC104計算機的液晶顯示器使用。以上所有模 塊的電源輸入為27 V直流電源。標(biāo)準(zhǔn)壓力源用于 提供一個標(biāo)準(zhǔn)的壓力信號,供壓力表全套測量時使 用。該標(biāo)準(zhǔn)壓力源的壓力產(chǎn)生范圍為0?60 MPa, 測量精度可達到0. 05%FS,并可以RS232串行通 信的形式與計算機進行通信。

2.軟件設(shè)計

主程序采用VC編寫,用于完成系統(tǒng)初始化,試驗 器自檢,根據(jù)測試需求調(diào)用檢測、核準(zhǔn)子程序等功能。

界面程序采用VB編寫,主要用來控制顯示器根 據(jù)實際測試內(nèi)容和測試結(jié)果顯示人機對話畫面;它可 以顯示被測設(shè)備、操作科目、輸入給定和檢測結(jié)果等。 每項檢查結(jié)束后,按操作齡進行下一步檢查。

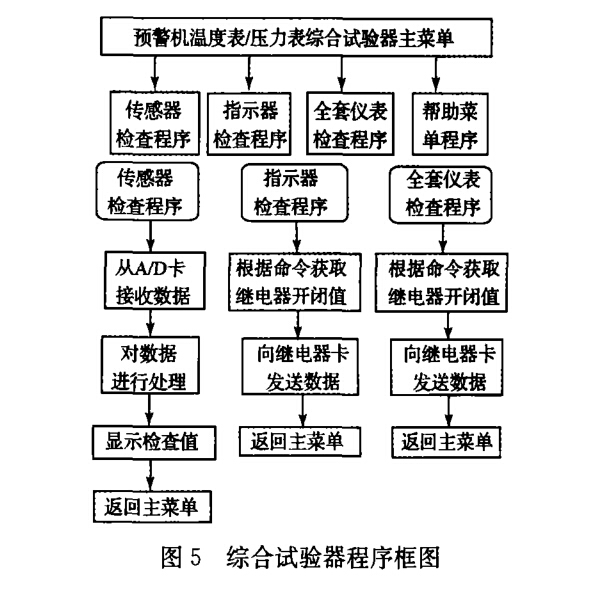

綜合試驗器的軟件用于實現(xiàn)人機交互界面建 立,對各個板卡進行讀寫操作和檢測數(shù)據(jù)的處理。 具體的程序框圖如圖5所示。

結(jié)果顯示在屏幕上。 若有不清楚的地方,可進人幫助菜單,求助幫助。

結(jié)果顯示在屏幕上。 若有不清楚的地方,可進人幫助菜單,求助幫助。

3.溫度傳感器信號的SPRT檢測

由于在溫度傳感器數(shù)據(jù)測量過程中不可避 免地帶有測量噪聲,因而溫度傳感器的FDI(故障 檢測和故障隔離)檢驗存在錯誤概率,如誤警率、漏 檢率和誤隔離率等。例如,如果溫度傳感器由于噪 聲影響誤警率過大,將使得溫度傳感器將完好無 故障的部件從系統(tǒng)中隔離出去,降低溫度傳感器的 可靠性,甚至?xí)饳z測溫度傳感器的失效。為了 降低溫度傳感器的誤警率、漏檢率和誤隔離率及檢 測溫度傳感器的軟故障而采用SPRT檢驗法。其 基本原理是根據(jù)觀測所得的似然比rm求出對數(shù)似 然比函數(shù)Am。由故障檢測的誤警率《和漏檢率 計算故障檢測門限為:TD1。如果心<TD1,認為系 統(tǒng)部件沒有故障發(fā)生;如果Am> Tdi,認為有部件 發(fā)生故障。

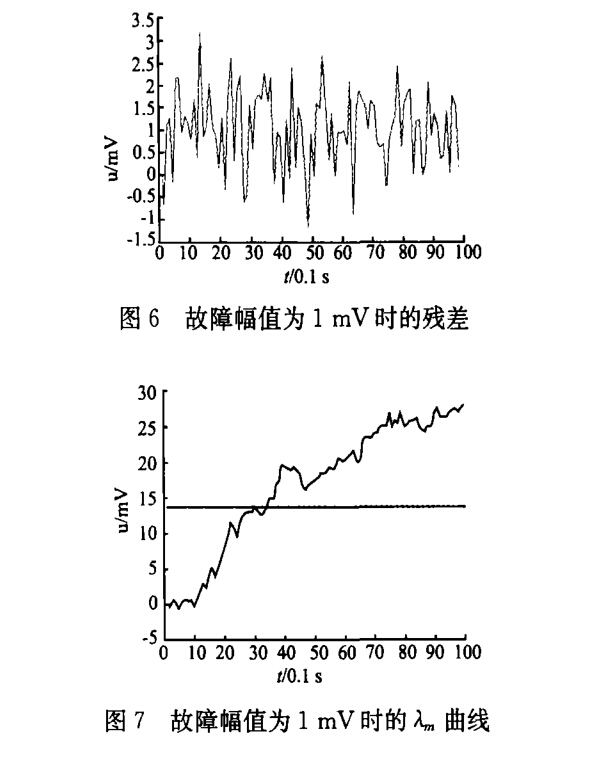

根據(jù)MATLAB編程仿真&和;L曲線,如圖 6和圖7所示。

根據(jù)曲線分析,當(dāng)Am = 13. 96時,A?>:rD1,說 明此時雖然部件故障幅值為1 mV,沒有超過規(guī)定 誤差值1. 5 mV,但在噪聲影響下,系統(tǒng)已經(jīng)故障。 如每0.1 s采樣一次,在3. 6 s時溫度表傳感器出 現(xiàn)軟故障。

4.結(jié) 論

綜合試驗器在數(shù)字化過程中,采用改進的序貫 概率比法(SPRT)能夠判別溫度表傳感器在沒有超 過給定的誤差范圍內(nèi)是否故障,即檢測溫度表傳感 器的軟故障。采用人機交互界面,取代了現(xiàn)有檢測 設(shè)備的按鈕、開關(guān)等系統(tǒng)部件,簡化了操作程序,以 便于內(nèi)、外場均能方便使用。同時在軟件設(shè)計中采 用防差錯設(shè)計,有效地解決了老式檢測設(shè)備由于使 用人員人為差錯而損壞檢測設(shè)備的問題。采用本 文所述方案研制的數(shù)字化溫度/壓力表綜合試驗器 已經(jīng)應(yīng)用2年,與模擬式試驗器相比,維護效率提 高了 8倍以上,完全滿足儀表檢測精度要求。