加氫裝置壓力表彈簧管開裂原因分析

某煉油廠加氫裝置高壓換熱器管層出口管線所安裝的不銹鋼耐震壓力表內部彈簧管發 生開裂,通過宏觀觀察、電鏡觀察、能譜分析、金相分析、氫含量分析、硬度測試、綜合分析等手段, 對失效樣件進行了檢測和分析,結果表明壓力表彈簧管的開裂主要是由于工作溫度較高,加上Ni 和Mo含量不達標,材料奧氏體不銹鋼內部含有過飽和的氫,由于氫分子不能及時逸出,在彈簧管 扁圓頂部應力集中的部位,在濕硫化氫的環境下,發生的一種氫損傷,即硫化物應力腐蝕開裂。通 過控制引進壓力表的材質、對壓力表的彈簧管需進行定氫檢測、控制介質中的水含量、適度降低工 作溫度等措施可抑制開裂。

某煉油廠加氫裝置高壓換熱器管層出口管線 所安裝的不銹鋼耐震壓力表,安裝一年的時間發現 壓力表內部彈簧管發現開裂現象。壓力表所在管 線的工藝介質為餾份油、氫氣、水、硫化氫、氮化物 以及氯化物;工作溫度:110435 °C ;工作壓力:4.6- 5. 0 MPa;壓力表運行期間無超常狀況發生,操作過 程中無異常操作。彈簧管材質為316SS。

1.檢測分析

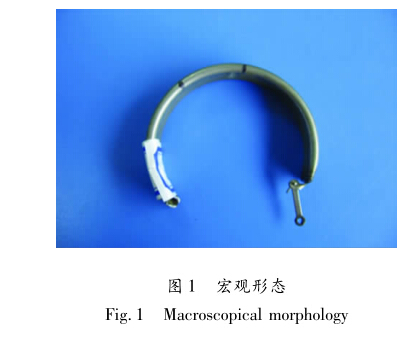

1.1宏觀觀察

宏觀觀察到失效彈簧管裂紋位置位于彈簧管 的側邊部,并大約處于彈簧管彎曲弧度的60400° 位置。肉眼可見裂紋長度約為20 mm,見圖1。從 肉眼觀察,斷裂部位未發生明顯塑性變形,與未失 效的彈簧管進行對比,其彎曲弧度沒有發生變化。

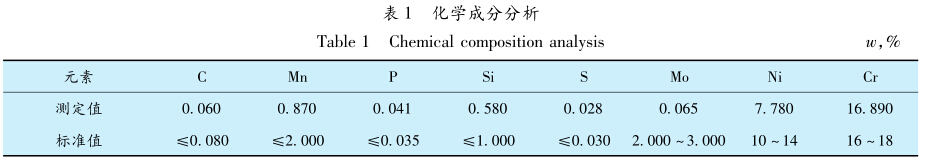

1.2化學成分分析

表1所示為化學成分分析結果,元素Mo和 Ni的含量不符合GB/T149764002《流體輸送用 無縫鋼管》標準的規定。另根據GB/T2224006 《鋼的成品化學成分允許偏差》標準之規定,Mo 質量濃度的允許偏差是0. 1% ,而測量所得Mo質 量濃度與標準質量濃度的下限值偏差達到 1.93% ;Ni質量濃度的允許偏差是0.15% ,測量 所得Ni質量濃度與標準質量濃度下限值偏差為22% ,故失效樣件的化學成分不符合標示的 316SS (0Cr17Ni12Mo2)材質規定。

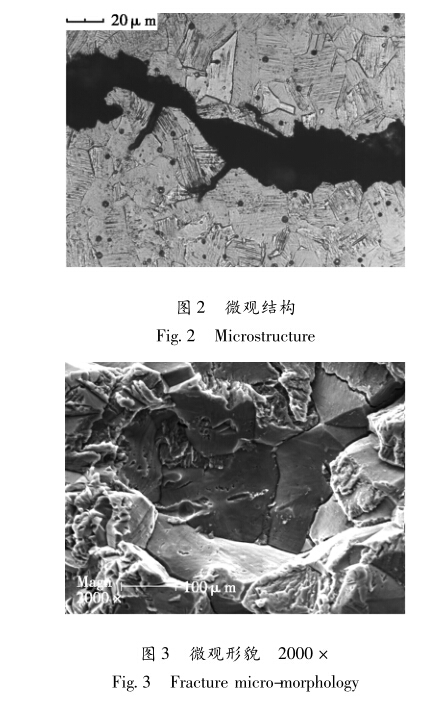

1.3金相分析

失效件的金相組織形貌見圖2。從微觀小裂 紋的走向進行觀察,裂紋應起源于內表面,并向外 表面擴展,裂紋尖端較鈍。從金相組織結構上看, 其組織為正常奧氏體,并能觀察到明顯的滑移線, 這是由于加工處理過程中的形變造成的。

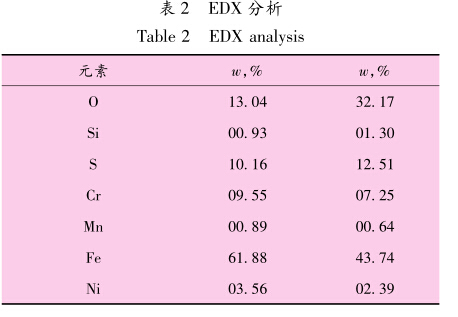

1. 4電鏡觀察

斷口的微觀形貌如圖3所示,從圖3形貌中 可以看到,沿斷面的縱向出現較多的二次裂紋;觀 察到斷口表面局部有夾雜物;斷口為沿晶和準解 理斷裂,局部有二次裂紋,且二次裂紋的走向全部為縱向,這些微裂紋相連,即可導致厚度方向的 斷裂。

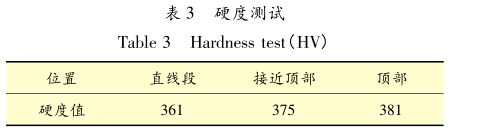

1.5能譜分析

對斷口表面的微區進行能譜分析,除金屬基體 元素外,局部氧和硫含量較高,說明介質中含S,并 未檢測到Cl離子等其他有害元素(如表2所示)。

1.6氫含量分析

通過定氫儀對失效樣品的氫含量進行了測 定,結果顯示鋼樣中的平均氫含量為10.2 (xg/g。 一般來說,氫在鋼鐵中的固溶度室溫下為0.1 網/g,在高溫下也僅為3 xg/ga ,因此檢測結果 表明,失效樣品內部含有過飽和的氫,與使用溫度 高有較大關系。

1.7硬度測試結果

從硬度測試結果看出,扁圓頂部及附近硬度 較直線段硬度值高,說明頂部是應力集中的位置。

2.綜合分析

從裂紋的形狀和斷口特征等因素分析,彈簧 管的失效類型屬初步判斷為脆性斷裂。因為斷口 有含硫物質,且斷口特征為沿晶和準解理斷裂,彈 簧管在壓扁加工中,彎管頂部外表面位置必然會 產生拉應力作用,加之厚度較薄,故內表面也會存 在一定的拉應力作用,而對應的平行管段部位應 主要受壓應力作用。加之裂紋的宏觀走向與拉應 力方向垂直,說明與硫化物的應力腐蝕開裂相關。 濕H2S環境中腐蝕產生的氫原子滲入鋼的內部 固溶于晶格中,使鋼的脆性增加,在外加拉應力或 殘余應力作用下形成硫化物應力腐蝕開裂 (SSCC),其屬于氫致滯后裂紋的一種。

斷口檢測的硫元素應來源于介質中的硫化 氫,硫化氫在有水環境下會逐級降解。

H2S^HS_ +H +

HS~ —S2_ +H +

氫離子形成溶解質子:

H2S +H — H3S +

溶解質子在陰極區放電產生吸附氫原子:

2H3O+ +2e^2Hads +2H2O 其中,S2_是吸附氫原子反應的有效的“毒化 劑”使陰極反應析出的氫原子不易形成氫分子 逸出,而在鋼的表面集中并繼續進入鋼中。

在未施加應力的條下,氫在化學勢作用下過 晶格畸變擴散。組織成分中的結構缺陷,如晶界、 位錯、非金屬夾雜、顯微孔隙等都是氫的陷阱。這 些陷阱的存在,使氫的溶解度增加,有效擴散系數 降低,促進局部氫濃度提高,發生局部塑性變形而 增氫,同時增加開裂傾向。

在存在應力的條件下,吸收氫會優先擴散到 裂紋尖端三向拉伸應力區,引起晶格分離。硬度 測試結果,說明破裂位置是應力集中的部位。

定氫檢測的結果表明失效樣品中含有過飽和 的氫,氫除了來源于外部氫,也不排除內部氫的影 響。從742檢測結果看,其氫質量濃度達10.2 ^g/g,材料加工中的內部氫,主要與熱處理和酸 洗等加工過程有關。

熱處理:氣體碳化3Fe + CH4—Fe3C + H2卞 酸洗:Fe + H2SO4^FeSO4 + H2 卞 硫化物應力腐蝕屬于延遲破壞,開裂可能在 鋼材接觸HiS后很短時間內(幾小時、幾天)發 生,也可能在數周、數月或幾年后發生,但無論破 壞發生遲早,往往事先無明顯預兆。

3.結論及建議

壓力表彈簧管失效屬硫化物應力腐蝕開裂 (SSCC),屬氫致滯后裂紋的一種,其失效的主要 原因是工作溫度較高,加上Ni和Mo含量不達 標,且內部含有過飽和氫的奧氏體不銹鋼在濕硫 化氫環境中,由于氫分子不能及時逸出,在拉應力 的作用下造成的開裂。針對以上失效原因,提出 建議如下:

(1)嚴格控制引進壓力表的材質情況,進料 需核對有效的材質分析單(常規標準成分),且為 了防止H的富集,最好將材質中的S含量降至 0. 002-0. 005%。

(2)對壓力表的彈簧管需進行定氫檢測,消 除氫損傷的內部氫環境。

(3)控制介質中的水含量,盡量避免成為濕 硫化氫環境。

(4)適度降低工作溫度.