通用壓力表校準(zhǔn)臺(tái)的研制

介紹了一種基于現(xiàn)場(chǎng)條件的壓力表校準(zhǔn)方案,主要實(shí)現(xiàn)手段是研制一臺(tái)通用壓力表校準(zhǔn)臺(tái),可對(duì)測(cè) 量范圍為0 ~60 MPa的壓力表進(jìn)行現(xiàn)場(chǎng)校準(zhǔn),且工作介質(zhì)為純凈的氣體,以使校準(zhǔn)壓力表后的測(cè)量設(shè)備系統(tǒng)管路 無(wú)水(油)污染風(fēng)險(xiǎn)。

0.引言

在科研單位或特定現(xiàn)場(chǎng),配備著大量的專用測(cè)量 設(shè)備,如空氣壓縮站、氣動(dòng)組合、氣源轉(zhuǎn)換裝置等, 這些設(shè)備上都安裝有壓力表,其測(cè)量范圍通常為0~ 60MPa,用以實(shí)時(shí)監(jiān)測(cè)測(cè)量設(shè)備的系統(tǒng)管路氣體壓力和 顯示設(shè)備的當(dāng)前工作狀態(tài)。這些壓力表主要是彈簧管 式壓力表,是彈性式壓力表中最為典型的一種。由于 其機(jī)械結(jié)構(gòu)和測(cè)量原理的限制,長(zhǎng)期使用容易產(chǎn)生誤 差,應(yīng)對(duì)其進(jìn)行計(jì)量確認(rèn)。在現(xiàn)場(chǎng),各類專用測(cè)量設(shè) 備不僅結(jié)構(gòu)復(fù)雜、數(shù)量較多,而且可用于計(jì)量校準(zhǔn)的 操作空間十分狹窄,導(dǎo)致非常不利于儀表的拆卸、安 裝。目前國(guó)內(nèi)測(cè)量范圍在0 ~60 MPa的壓力校準(zhǔn)標(biāo)準(zhǔn) 器,其工作介質(zhì)主要為水或油,會(huì)使得校準(zhǔn)后的壓力 表內(nèi)殘余一些水或油,其清理時(shí)間較長(zhǎng);若清理不干 凈,安裝后還將造成原設(shè)備系統(tǒng)管路污染;且拆下后 再次安裝時(shí),容易出現(xiàn)系統(tǒng)管道變形和難以密封的問 題。而使用氣體介質(zhì)的壓力表校準(zhǔn)設(shè)備,其測(cè)量范圍 一般為0~10MPa,無(wú)法滿足現(xiàn)場(chǎng)校準(zhǔn)需求。本課題旨 在研制一臺(tái)通用壓力表校準(zhǔn)臺(tái),可以不拆卸儀表的方 式對(duì)0 ~60 MPa的壓力表進(jìn)行現(xiàn)場(chǎng)校準(zhǔn),并且使用干 燥、純凈的氣體介質(zhì),以使校準(zhǔn)后的系統(tǒng)管路無(wú)水 (油)污染風(fēng)險(xiǎn),保證壓力表的顯示數(shù)據(jù)準(zhǔn)確、可靠; 同時(shí)實(shí)現(xiàn)可拓展功能,增配數(shù)字校準(zhǔn)儀和專用軟件端 后,可實(shí)現(xiàn)數(shù)據(jù)記錄的存儲(chǔ)、處理自動(dòng)化,具備較高 的使用價(jià)值。

1.現(xiàn)場(chǎng)校準(zhǔn)原理

經(jīng)過現(xiàn)場(chǎng)調(diào)研,基本確定了現(xiàn)場(chǎng)校準(zhǔn)的可行性, 以下選取一些典型設(shè)備舉例說明。

1.1某型氣動(dòng)組合

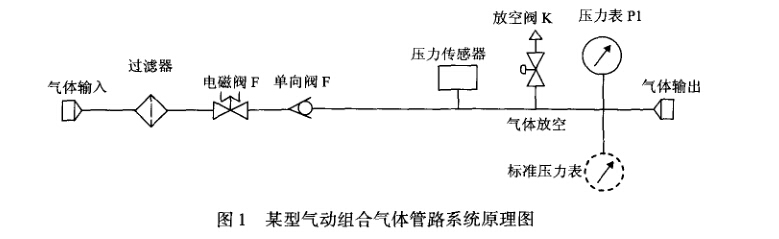

氣體管路系統(tǒng)原理如圖1所示。

在確保電磁閥F、放空閥K關(guān)閉和管路內(nèi)無(wú)殘余 氣體的情況下,可在“氣體輸出”處加接管路適配器, 并接上標(biāo)準(zhǔn)壓力表。然后通過控制氣源輸出氣體,比 對(duì)標(biāo)準(zhǔn)壓力表和被檢表P1的示值,得到被檢表誤差, 實(shí)現(xiàn)計(jì)量校準(zhǔn)。計(jì)量操作完成后拆除管路適配器和標(biāo) 準(zhǔn)壓力表完成計(jì)量過程,對(duì)被測(cè)設(shè)備的氣路、儀表不 會(huì)造成任何損壞。

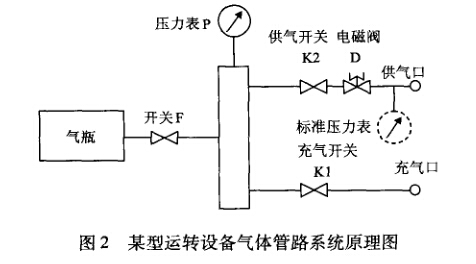

1.2某型運(yùn)轉(zhuǎn)設(shè)備

氣體管路系統(tǒng)原理如圖2所示。在確保開關(guān)F,Kl,K2關(guān)閉和管路內(nèi)無(wú)殘余氣體的情況下,可在供氣口處加接管路適配器,并接上標(biāo)準(zhǔn)壓力表。計(jì)量操作 同 1. 1。

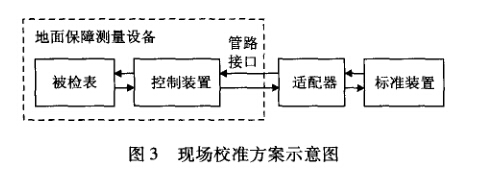

2.現(xiàn)場(chǎng)校準(zhǔn)方案

根據(jù)以上分析表明,專用測(cè)量設(shè)備上壓力表的現(xiàn) 場(chǎng)校準(zhǔn)是切實(shí)可行的。本課題實(shí)施現(xiàn)場(chǎng)校準(zhǔn)的思路為: 不拆卸壓力表,將壓力校準(zhǔn)標(biāo)準(zhǔn)器(通用壓力表校準(zhǔn) 臺(tái))通過適配器與被檢壓力表所在的管路接口相連接, 然后經(jīng)過調(diào)節(jié)校準(zhǔn)臺(tái)或被檢設(shè)備上對(duì)應(yīng)的控制裝置, 將氣體輸送到被檢表,再進(jìn)行計(jì)量校準(zhǔn)操作。如圖3 所示。

要注意的是,在連接管路上不應(yīng)有產(chǎn)生升壓或降 壓的元件,并且形成獨(dú)立的流通回路。

圖3中所示的適配器是一個(gè)統(tǒng)稱,要根據(jù)不同測(cè) 量設(shè)備的管路接口不同而設(shè)計(jì),包含夾具、工具、三 通接頭、高壓軟管等。

3.校準(zhǔn)臺(tái)設(shè)計(jì)方案

經(jīng)研究,擬定通用壓力表校準(zhǔn)臺(tái)的研制思路:以 氣壓活塞式壓力計(jì)為基礎(chǔ),原因是其較寬的測(cè)量范圍 可以實(shí)現(xiàn)輸出60 MPa的標(biāo)準(zhǔn)壓力;再配以智能壓力校 驗(yàn)儀,實(shí)現(xiàn)高精度、數(shù)字化的數(shù)據(jù)測(cè)量;在人力、時(shí) 間允許的情況下,編寫自動(dòng)檢測(cè)軟件,實(shí)現(xiàn)數(shù)據(jù)自動(dòng) 存儲(chǔ)、誤差自動(dòng)計(jì)算、結(jié)果自動(dòng)記錄的功能。將校準(zhǔn) 臺(tái)定位成可對(duì)0 ~ 60 MPa的壓力表進(jìn)行現(xiàn)場(chǎng)校準(zhǔn),且 工作介質(zhì)為純凈的氣體,以使校準(zhǔn)后的系統(tǒng)管路無(wú)水 (油)污染風(fēng)險(xiǎn),精度等級(jí)滿足現(xiàn)場(chǎng)和實(shí)驗(yàn)室技術(shù)要求 的壓力校準(zhǔn)標(biāo)準(zhǔn)器。

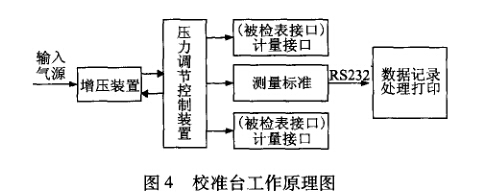

3.1系統(tǒng)組成與原理

設(shè)計(jì)校準(zhǔn)臺(tái)主要由增壓裝置、壓力調(diào)節(jié)控制裝置 組成;再增加拓展部分:用于顯示數(shù)值的測(cè)量標(biāo)準(zhǔn)、 記錄數(shù)據(jù)的軟件部分;參考一般的活塞式壓力計(jì)結(jié)構(gòu), 擬配兩個(gè)被檢表接口,一個(gè)測(cè)量標(biāo)準(zhǔn)(標(biāo)準(zhǔn)表)接口, 則可實(shí)現(xiàn)同時(shí)校準(zhǔn)兩塊被檢表。如圖4所示,校準(zhǔn)臺(tái) 的工作原理為:使用外接氣源輸人預(yù)增氣體壓力,經(jīng) 增壓裝置升壓后,由壓力調(diào)節(jié)控制裝置控制輸出壓力, 并根據(jù)被檢壓力表校準(zhǔn)點(diǎn)壓力的大小進(jìn)行適量微調(diào), 控制輸出需要的校準(zhǔn)壓力,被檢表和測(cè)量標(biāo)準(zhǔn)同時(shí)測(cè) 量這一壓力值。測(cè)量標(biāo)準(zhǔn)通過RS232接口將數(shù)據(jù)傳輸 到軟件端進(jìn)行記錄、存儲(chǔ),由軟件處理后給出校準(zhǔn)結(jié) 果或打印。

3.2技術(shù)參數(shù)

1)被檢表參數(shù)

被檢壓力表測(cè)量范圍在0 ~60 MPa,準(zhǔn)確度范圍為 0_4 ?4 級(jí),具體可分為 0.4, 1.0, 1.6, 2.5, 4_ 0 級(jí)。

2)校準(zhǔn)臺(tái)參數(shù)

校準(zhǔn)臺(tái)壓力測(cè)量范圍預(yù)期達(dá)到:0~60MPa,覆 蓋被檢表測(cè)量范圍;

通過對(duì)測(cè)量標(biāo)準(zhǔn)的要求和計(jì)算可知,對(duì)于準(zhǔn)確 度等級(jí)為0.4級(jí)的被檢表,標(biāo)準(zhǔn)表準(zhǔn)確度等級(jí)不低于 0. 1級(jí);此標(biāo)準(zhǔn)表同時(shí)可用于檢定1. 0級(jí)的被檢表;

對(duì)于1.6, 2.5, 4.0級(jí)的被檢壓力表,標(biāo)準(zhǔn)表 的準(zhǔn)確度等級(jí)不低于0. 4級(jí)即可。

校準(zhǔn)臺(tái)的測(cè)量范圍與被檢表的測(cè)量范圍相同,準(zhǔn) 確度小于等于被檢表準(zhǔn)確度的四分之一,兩項(xiàng)指標(biāo)符 合作為測(cè)量標(biāo)準(zhǔn)的選擇原則,符合壓力表計(jì)量法規(guī) 要求。

3.3增壓器

增壓器是通用壓力表校準(zhǔn)臺(tái)功能實(shí)現(xiàn)的重要部分, 選取是否合理直接關(guān)系到設(shè)備的研制成敗,這是本課 題的一大難點(diǎn)。

通過多方比較,確定定制一款增壓比為1:25的氣 體增壓器。由

輸出氣壓=輸人氣壓x增壓比可知,輸人氣壓2.4 MPa時(shí),可輸出2.4 x 25 =60 MPa,而現(xiàn)場(chǎng)的外接氣源完全滿足此輸入需要。該氣 體增壓器有以下特點(diǎn):

為氣體驅(qū)動(dòng),具有自冷卻功能,排出的驅(qū)動(dòng)氣 體帶走工作時(shí)的熱量,無(wú)產(chǎn)生熱、火星和火花危險(xiǎn), 適合現(xiàn)場(chǎng)工作環(huán)境條件要求;

采取自潤(rùn)滑技術(shù),使用非金屬軸承,工作時(shí)無(wú) 需額外的潤(rùn)滑,避免了油液滲透污染被校系統(tǒng)管路問 題,滿足設(shè)備氣路系統(tǒng)禁油的技術(shù)要求;

密封性能好,密封件壽命長(zhǎng)、易維護(hù),適合在 外場(chǎng)長(zhǎng)期開展計(jì)量保障工作要求;

僅需較小驅(qū)動(dòng)氣壓就能平穩(wěn)工作,且具有體積 小、重量輕、結(jié)構(gòu)緊湊、工作可靠等特點(diǎn)。

3.4增壓裝置

確定氣體增壓器后,設(shè)計(jì)增壓裝置的工作流程: 外接氣源輸入氣體后,應(yīng)經(jīng)過過濾器濾除雜質(zhì);需有 減壓閥使輸入氣源減壓;減壓后,通過氣體增壓器最 大增至60 MPa;

考慮功能實(shí)現(xiàn)和輕捷方便的因素,設(shè)計(jì)增壓裝置 由過濾器、減壓閥、精密調(diào)壓閥、截止閥、安全閥、 壓力表和氣體增壓器等部件構(gòu)成。設(shè)計(jì)增壓裝置的工 作原理圖,如圖5所示。

3.5壓力調(diào)節(jié)控制裝置

設(shè)計(jì)好增壓裝置后,校準(zhǔn)臺(tái)就可以輸出最大60 MPa的壓力值,但作為一臺(tái)計(jì)量專用設(shè)備,還應(yīng)在升 壓和降壓過程中使壓力值準(zhǔn)確停在校準(zhǔn)測(cè)試點(diǎn),而不 能一直持續(xù)的升壓或降壓,要做到氣壓的準(zhǔn)確控制, 需合理設(shè)計(jì)調(diào)節(jié)控制裝置。

調(diào)節(jié)控制裝置的作用是控制壓力值在升壓和降壓 過程中停在校準(zhǔn)測(cè)試點(diǎn),并精確調(diào)節(jié)壓力值。因此, 設(shè)計(jì)壓力調(diào)節(jié)控制裝置必需用到精密調(diào)壓閥、微調(diào)增 壓器、截止閥、安全閥等部件,其工作原理:輸入氣體經(jīng)增壓裝置升壓后,由壓力調(diào)節(jié)控制裝置控制輸出 壓力,并根據(jù)被檢壓力表校準(zhǔn)點(diǎn)壓力的大小進(jìn)行適量 微調(diào),控制輸出需要的校準(zhǔn)壓力,被檢表和標(biāo)準(zhǔn)表同 時(shí)測(cè)量這一壓力值。

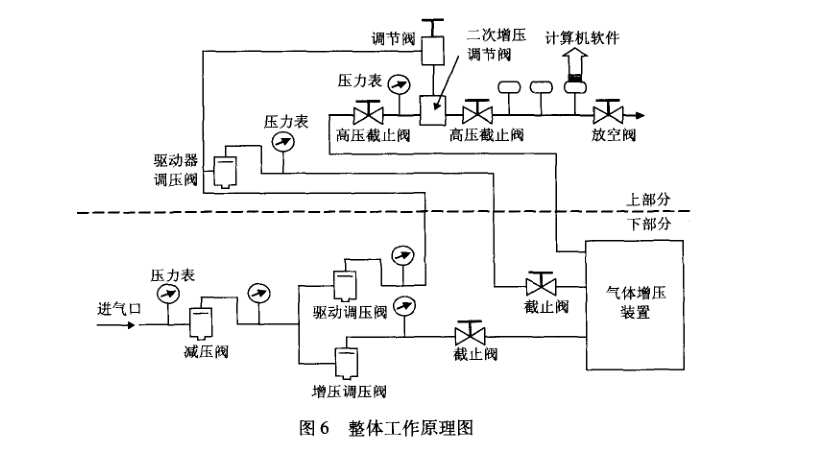

3.6總體設(shè)計(jì)

考慮產(chǎn)品的成型和最終效果,需重點(diǎn)分析考慮增 壓裝置和調(diào)節(jié)控制裝置的位置安排、測(cè)量標(biāo)準(zhǔn)和被檢 表安裝位置、長(zhǎng)寬高的合適比例、制作材料等因素。 經(jīng)研究分析和反復(fù)論證,將校準(zhǔn)臺(tái)內(nèi)部大致安排為兩 部分:

上部置壓力調(diào)節(jié)裝置以微調(diào)輸出壓力,配輸出接 口以加接被檢儀表和標(biāo)準(zhǔn)表。操作人員可站立也可坐 姿,方便操作和實(shí)時(shí)觀測(cè)數(shù)據(jù)。

下部置進(jìn)氣口,配減壓閥,可將現(xiàn)場(chǎng)提供的氣源 壓力減壓至所需預(yù)增氣源和驅(qū)動(dòng)氣源壓力。將危險(xiǎn)性 較大的增壓裝置置下部,進(jìn)行氣體的升壓,發(fā)生萬(wàn)一 也盡量降低對(duì)人員的損傷。整體工作原理圖如團(tuán)6 所示。

為方便日常維護(hù)保養(yǎng)工作,箱體前、后面板均設(shè) 有活動(dòng)門;為便于現(xiàn)場(chǎng)工作時(shí)固定和移動(dòng),底板安裝 兩個(gè)固定輪和兩個(gè)雙剎制式萬(wàn)向輪。

3.7材質(zhì)

箱體是校準(zhǔn)臺(tái)的外殼,同時(shí)兼具設(shè)備成型和保障 操作人員安全的功能,因設(shè)計(jì)技術(shù)指標(biāo)為氣體增壓輸 出至60 MPa, —旦發(fā)生氣體泄漏導(dǎo)致爆炸,對(duì)操作人 員將造成不可估量的損傷,經(jīng)研究對(duì)比,考慮到承壓、 防爆的安全因素,達(dá)到保證增壓系統(tǒng)工作安全、防護(hù) 人員,最大程度地降低系統(tǒng)管路出現(xiàn)意外對(duì)操作人員 的危害的目的,結(jié)合重量不能太大,需要在現(xiàn)場(chǎng)方便 移動(dòng)的需求,確定采用厚度1. 2 mm的304不銹鋼制作 箱體。

|

|

4.性能試驗(yàn)

為準(zhǔn)確評(píng)定通用壓力表校準(zhǔn)臺(tái)的性能,判定其能 否達(dá)到設(shè)計(jì)要求,需要對(duì)其進(jìn)行性能試驗(yàn)。

4.1設(shè)施和環(huán)境條件

試驗(yàn)環(huán)境條件和現(xiàn)場(chǎng)工作環(huán)境條件相同,設(shè)定 為溫度:濕度:備80%RH;

用于試驗(yàn)的被檢表為上限值60 MPa, 1.6級(jí); 標(biāo)準(zhǔn)表為上限值60 MPa,0.4級(jí);測(cè)量標(biāo)準(zhǔn)為數(shù)字壓 力校驗(yàn)儀,其測(cè)量范圍為0 ~ 60 MPa,準(zhǔn)確度為 0.05%;均已經(jīng)過計(jì)量檢定合格,在有效期之內(nèi);

校準(zhǔn)臺(tái)的安全閥、高壓軟管等部件經(jīng)過檢查, 處于正常狀態(tài);

試驗(yàn)用的氣源為清潔、干燥的氮?dú)狻?

4.2試驗(yàn)內(nèi)容

對(duì)以下四個(gè)項(xiàng)目進(jìn)行試驗(yàn),具體為:

增壓及壓力調(diào)節(jié)控制試驗(yàn),對(duì)系統(tǒng)的增壓、保 壓、調(diào)整降壓的功能進(jìn)行測(cè)試;

密封性及耐壓性試驗(yàn),評(píng)定校準(zhǔn)臺(tái)的耐壓性和 密封性;

波動(dòng)度的試驗(yàn),評(píng)定校準(zhǔn)臺(tái)壓力波動(dòng)的大小;

穩(wěn)定性的試驗(yàn),評(píng)定校準(zhǔn)臺(tái)的穩(wěn)定性。

每項(xiàng)試驗(yàn)過程都包括初始檢查、試驗(yàn)中的調(diào)整檢 測(cè)、記錄、試驗(yàn)后的檢查。試驗(yàn)順序?yàn)椋涸鰤杭皦毫?/span> 調(diào)節(jié)控制一密封性及耐壓性一波動(dòng)度一穩(wěn)定性。

4.3試驗(yàn)結(jié)果

通過進(jìn)行增壓及壓力調(diào)節(jié)控制試驗(yàn)、密封性及耐 壓性試驗(yàn)、波動(dòng)度試驗(yàn)和穩(wěn)定性試驗(yàn),以及對(duì)試驗(yàn)數(shù) 據(jù)的分析,證實(shí)通用壓力表校準(zhǔn)臺(tái)的技術(shù)指標(biāo)如下:

輸出壓力:0~60 MPa范圍內(nèi)可調(diào);

測(cè)量準(zhǔn)確度:最高0.05%;

壓力波動(dòng)度:優(yōu)于0.05%;

耐壓性:3 min內(nèi)壓降不大于1% ;

穩(wěn)定性:優(yōu)于0.05%。

試驗(yàn)結(jié)果表明,通用壓力表校準(zhǔn)臺(tái)滿足計(jì)量校準(zhǔn) 的量值傳遞要求,其技術(shù)指標(biāo)符合設(shè)計(jì)要求。

5.結(jié)論

通用壓力表校準(zhǔn)臺(tái)采用了二次增壓技術(shù),通過氣 動(dòng)增壓器將預(yù)增氣增壓至60 MPa,同時(shí)可在特定測(cè)試 點(diǎn)將輸出氣壓穩(wěn)定調(diào)節(jié)和控制,解決了高壓氣體壓力 表的校準(zhǔn)難題,實(shí)現(xiàn)了不拆卸儀表的現(xiàn)場(chǎng)校準(zhǔn)方案, 同時(shí)可用作實(shí)驗(yàn)室壓力校準(zhǔn)標(biāo)準(zhǔn)器。

通用壓力表校準(zhǔn)臺(tái)系自主研發(fā),完全采用標(biāo)準(zhǔn)件、 國(guó)產(chǎn)件,結(jié)構(gòu)簡(jiǎn)潔,布局合理,牢固耐用,易于日常 維護(hù),具備較好的經(jīng)濟(jì)價(jià)值。