液氯儲(chǔ)罐壓力表用螺栓斷裂失效分析

對(duì)液氯儲(chǔ)罐壓力表用螺栓的斷裂進(jìn)行了失效分析。通過(guò)對(duì)化學(xué)成分分析、斷口分析和金相檢驗(yàn),探討了壓 力表用螺栓斷裂的主要原因,并提出了相應(yīng)的預(yù)防措施。

某裝置中液氯儲(chǔ)罐壓力表法蘭用螺栓材料為不 銹鋼SS304,A2-70型。螺栓暴露于大氣中,工作溫 度為環(huán)境溫度。該螺栓在服役三年后斷裂,造成泄 漏。為了分析螺栓斷裂的原因,避免類似的事件再 次發(fā)生,本文通過(guò)對(duì)斷裂螺栓的結(jié)構(gòu)、緊固工藝、受 力、成分、金相組織以及斷口進(jìn)行了分析,研究了螺 栓斷裂的起因及其斷裂機(jī)制,并提出了相應(yīng)的預(yù)防 措施。

1.實(shí)驗(yàn)分析

1.1螺栓成分分析

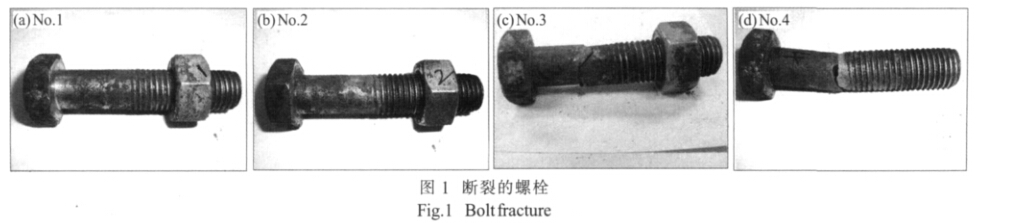

該法蘭上斷裂螺栓的圖片見(jiàn)圖1。在法蘭上共有四支螺栓,其中兩支斷裂,斷裂均發(fā)生在螺桿的非螺紋部分,如圖1(c)、(d)所示。

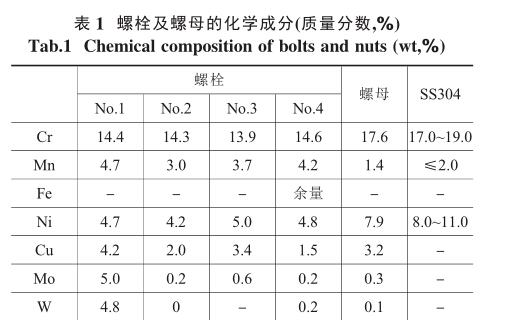

采用直讀光譜儀對(duì)螺栓及螺母進(jìn)行了化學(xué)成分 分析,結(jié)果如表1所示。可看出,雖然螺母的化學(xué)成 分基本符合SS304標(biāo)準(zhǔn)材料的要求,但是螺栓螺桿 部分的鉻、鎳含量均低于國(guó)標(biāo)中SS304的要求,錳 含量又高于SS304的要求。這就表明,斷裂的螺栓 為化學(xué)成分不合格螺栓。由于鉻、鎳可以提高鋼基體的電極電位,提高不銹鋼的耐腐蝕能力。同時(shí),鉻、 鎳還可以促進(jìn)在鋼的表面形成一層穩(wěn)定的、完整的與鋼的基體結(jié)合牢固的純化膜,提高不銹鋼的耐腐 蝕性能。因此,這兩種元素是不銹鋼提高耐蝕性能的 關(guān)鍵元素。若不銹鋼中鉻、鎳的含量降低,必定降低 材料的耐腐蝕性。

1.2斷口分析

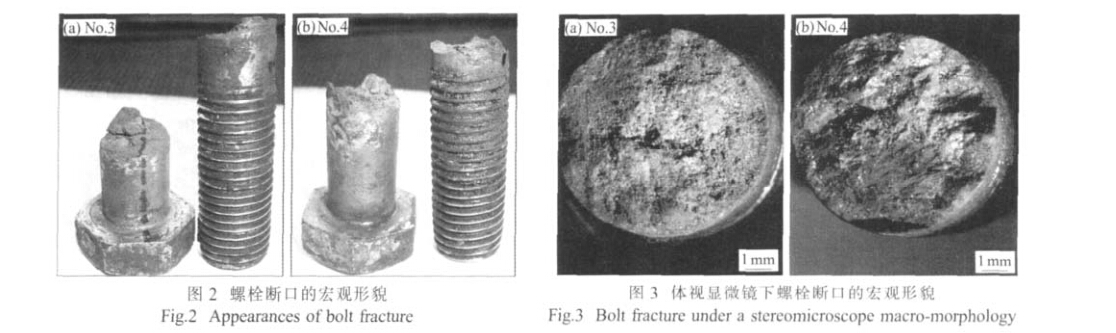

圖2為No.3和No.4螺栓斷口的宏觀形貌,圖3為體視顯微鏡下螺栓斷口的宏觀形貌。從圖2可看出, 斷口為脆性斷裂,沒(méi)有明顯的塑性變形。從圖3中可 以清晰地看出,整個(gè)斷口表面都被腐蝕產(chǎn)物(鐵銹 層)所覆蓋。

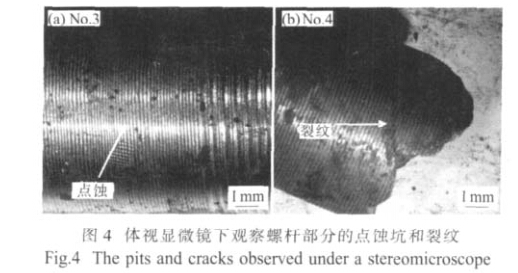

圖4為體視顯微鏡下觀察螺桿部分的點(diǎn)蝕坑和裂紋。可看出,在螺栓斷口附近的螺桿表面發(fā)現(xiàn)點(diǎn)蝕坑以及裂紋。另外,從圖4還可看出,螺桿表面粗糙 不平。

1.3金相檢查

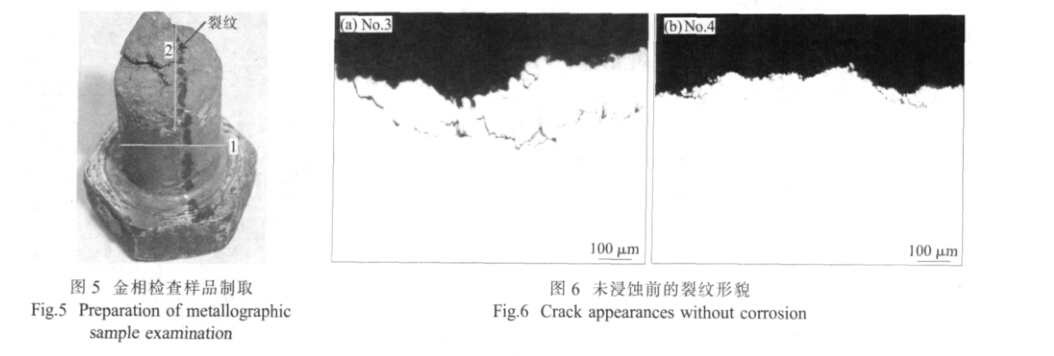

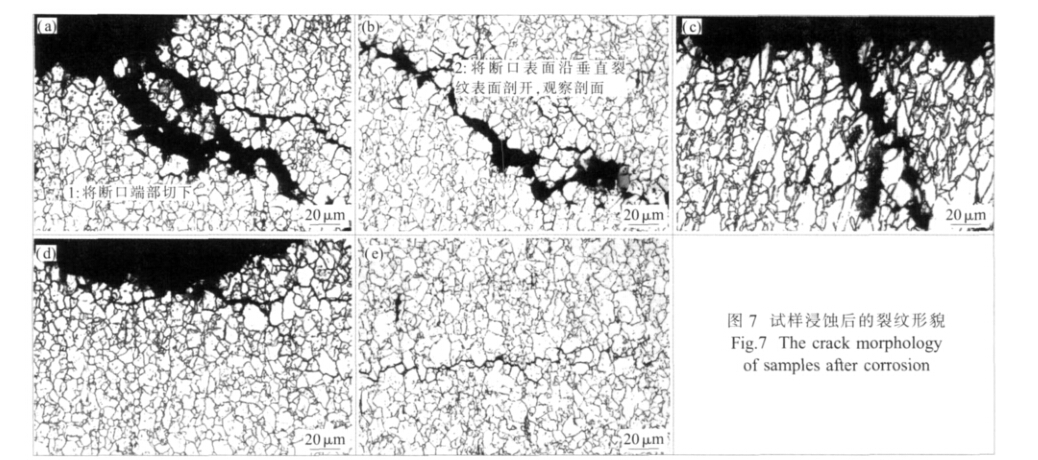

金相檢驗(yàn)是斷裂分析中的重要手段。通過(guò)金相 檢驗(yàn)可以查明斷裂損壞的原因,例如某些由于材質(zhì) 缺陷或者環(huán)境介質(zhì)等因素所導(dǎo)致的破壞,需要通過(guò) 金相檢驗(yàn)來(lái)判別損壞的原因。同時(shí),在對(duì)裂紋進(jìn)行檢 查時(shí),裂紋尖端的試樣往往可以提供最有價(jià)值的信 息。這是由于裂紋尖端受環(huán)境介質(zhì)的影響較小,容易 判別裂紋擴(kuò)展路徑的方式。因此,本文中對(duì)斷裂的 螺栓進(jìn)行了金相檢查,如圖5所示,在端口部分沿 線1方向切下,沿線2將斷口表面垂直剖開(kāi),可以觀 察到裂紋末端。

圖6為未浸蝕前裂紋的形貌。可以看出,裂紋擴(kuò) 展不是直線方向。試樣浸蝕后可看出,裂紋沿晶界擴(kuò) 展的特征更加明顯,如圖7所示。同時(shí),從該圖中還 可看出,有大量的碳化物沿晶界分布。

2.斷裂分析

斷裂螺栓螺桿的化學(xué)成分中鉻、鎳的含量偏低, 錳、銅的含量偏高,不符合GBSS304的要求,為不合格的A2-70螺栓,這極大地降低了螺栓的耐蝕性。 同時(shí),螺桿表面粗糙,有很多加工缺陷’這些都可以 成為點(diǎn)蝕,甚至是腐蝕裂紋的起始點(diǎn)。金相檢查結(jié) 果表明,有碳化物沿晶界分布,而裂紋均沿晶界擴(kuò) 展。這可能是因?yàn)槁菟ú牧线M(jìn)行熱處理時(shí),由于熱處 理制度不當(dāng),造成碳化物(Fe、Cr)aC6從奧氏體中析 出而分布在晶界上[5]。這種碳化物的鉻含量高于奧 氏體基體,它的析出消耗了晶界附近大量的鉻,而 消耗的鉻不能從晶粒中通過(guò)擴(kuò)散及時(shí)得到補(bǔ)充,因 為鉻的擴(kuò)散速度很慢,所以造成晶界附近的含鉻量 低于鈍化必須的限量,形成貧鉻區(qū),因而鈍態(tài)遭到破 壞,提高了螺栓晶間腐蝕的敏感性。因此,在應(yīng)力和 腐蝕介質(zhì)(微泄漏的氯氣)的共同作用下,以晶間腐 蝕為起源,發(fā)展成應(yīng)力腐蝕開(kāi)裂,導(dǎo)致螺栓的斷裂。

3.結(jié)論及建議

螺栓的斷裂為應(yīng)力腐蝕開(kāi)裂,螺栓的化學(xué)成分不符合SS304要求,同時(shí)表面有加工缺陷造成斷裂源。建議用合格的A2-70更換所有的螺栓。在更換 之前,檢查螺栓的材料是否合格,或者采用碳鋼螺栓 涂富鋅漆代替不銹鋼螺栓。但是若采用碳鋼螺栓,必 須定期進(jìn)行涂漆維護(hù)。